真空共晶炉工艺是现代晶体制备技术中的关键环节,它通过在真空环境中将两种或多种材料加热熔融,然后共晶结合形成具有特定性能的晶体。这一工艺不仅在半导体、光电子等领域有着广泛应用,还为高精度材料制备提供了可靠手段。本文将从工艺原理、关键应用领域、优势以及未来发展前景等方面,深入探讨真空共晶炉工艺的核心价值。

一、工艺原理

真空共晶炉工艺基于材料的熔点差异,通过在真空环境中进行加热,使得不同材料在合适的温度下熔融并共晶结合。这一工艺要求环境中的氧气、水蒸气等对晶体产生的影响尽可能降低,以确保制备的晶体具有高纯度和优异性能。

二、关键应用领域

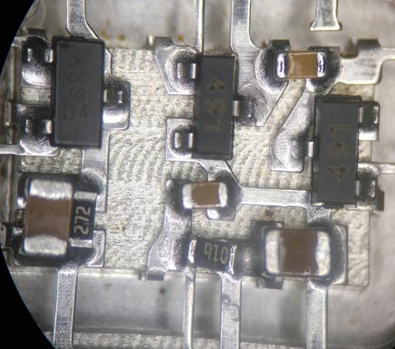

1、半导体制造: 在半导体领域,真空共晶炉工艺被用于制备具有特定结构和性能的半导体材料,用于集成电路的制造。

2、光电子器件: 该工艺在光电子领域中,如激光二极管、太阳能电池等器件的制备中有着重要作用。

3、材料研究: 为材料研究提供了可靠的制备手段,用于制备高纯度、高性能的材料。

三、优势与前景

1、高精度: 在真空环境中进行制备,可以避免气体杂质对晶体的污染,提高晶体的纯度和性能。

2、多材料结合: 该工艺可以实现不同材料的共晶结合,为制备具有复杂结构和性能的材料提供了可能。

3、定制化: 针对不同的应用需求,可以调整工艺参数,实现材料的定制制备。

真空共晶炉工艺作为现代晶体制备的关键工艺,为高精度晶体的制备提供了可靠手段。通过工艺原理、关键应用领域、优势与前景的介绍,我们深刻理解了这一工艺在材料科学和工程应用中的价值。未来,随着科技的不断发展,真空共晶炉工艺将继续在多个领域中发挥重要作用。