真空环境下的焊接过程具有独特的优势且有助于提升焊接质量。真空环境能有效减少气体的存在,并消除了气体引起的气孔和夹杂等焊接缺陷,从而能够得到更为均匀致密的焊缝。其次,真空中电子和离子的自由程度较大,且电弧在焊接过程中更稳定,这些真空焊接的技术特点有助于避免电弧跳跃和飞溅等现象,并提高了焊接的稳定性和可控性。

1、材料适应性广泛

真空焊接的技术特点具有广泛的材料适应性,可以焊接各种金属和非金属材料,包括高熔点金属、合金、陶瓷等。由于在真空环境中,材料受热均匀,且焊接时不受氧化、脱挥发物等影响,因此能够实现不同材料之间的高质量焊接。这为多种材料的组合创造了条件,满足了不同工业领域对材料多样性的需求。

2、热影响区小

真空焊接的技术特点在于焊接过程由于没有气体和杂质的干扰,焊接温度可以更加准确地控制,从而减小了热影响区。热影响区是指焊接区域附近的热影响所导致的性能变化区域,其大小直接影响着焊接接头的性能。在真空焊接中,因为焊接温度的准确控制和热传导的减少热影响区变小,接头的性能更为稳定且更适用于高精度和高可靠性要求的应用。

3、自动化程度高

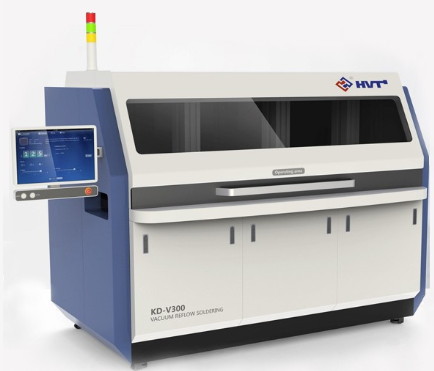

真空焊接在工业生产中可以实现高度自动化,从而提高了生产效率和一致性。在真空环境下,焊接过程相对稳定,能够更好地适应自动化生产线的要求。通过准确的焊接参数控制和先进的机器人技术,真空焊接可以实现高效的批量生产,并降低了人力投入和生产成本。

真空焊接的技术特点突出且技术在众多领域中得到广泛应用。汽车制造和电子设备等对焊接质量和性能要求较高的领域都可以受益于真空焊接技术。尤其在电子设备领域,需要具备高度的可靠性和耐高温性能,真空焊接能够满足这些特殊要求。