传统的焊接方法往往依赖于焊剂的帮助,但在某些特殊的应用场景中,焊剂可能会对产品性能产生负面影响。甲酸真空回流焊是一种新型的焊接技术,能够在不需要焊剂的情况下实现高质量的焊接效果,尤其适用于对焊剂残留敏感的高端制造领域。

一、甲酸真空回流焊的原理

它利用甲酸(HCOOH)在高温下分解产生的氢气作为还原剂,同时在真空环境中进行焊接。这种焊接技术的核心在于:

1. 甲酸分解:在高温条件下,甲酸分解产生氢气和二氧化碳。

2. 氢气还原:氢气能够有效清除氧化物,为焊接提供清洁的表面。

3. 真空环境:在真空条件下进行焊接,可以避免空气中氧气和水蒸气的干扰,进一步提高焊接质量。

二、甲酸真空回流焊的特点

1. 无助焊剂焊接:显著特点是不需要使用焊剂,避免了焊剂残留可能引起的腐蚀和电迁移问题。

2. 高焊接质量:在真空环境下进行焊接,能够有效减少氧化物和其他杂质的影响,提高焊接接头的强度和可靠性。

3. 适用材料广泛:适用于多种金属材料的焊接,包括铜、铝、不锈钢等。

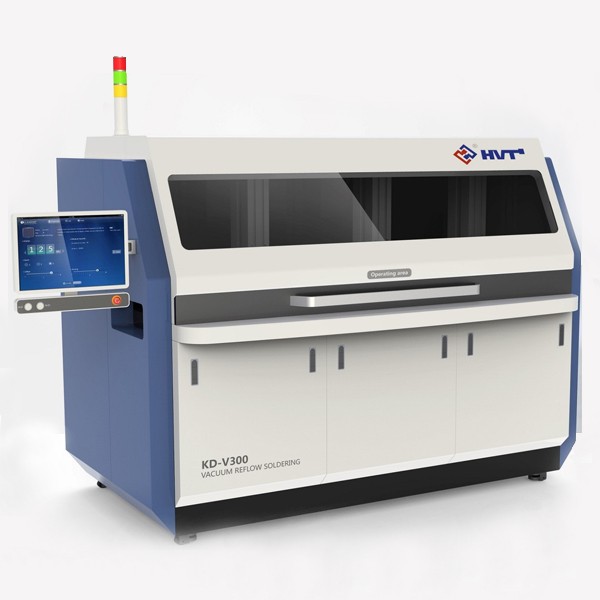

4. 自动化程度高:通常配备有自动化控制系统,能够实现焊接参数的准确控制,提高生产效率。

三、甲酸真空回流焊的应用场景

1. 航空航天:在制造飞机、火箭等航天器时,对于焊接质量的要求极高,它可以有效提高焊接接头的强度和可靠性。

2. 半导体制造:在半导体器件封装过程中,需要在高真空环境中进行焊接,以确保器件的电气性能不受影响。

3. 医疗器械:医疗器械中许多部件需要在无菌条件下进行焊接,它能够提供一个无污染的焊接环境。

4. 精密仪器:精密仪器中的微型零件焊接也需要在高真空环境下进行,以确保焊接后的尺寸精度和稳定性。

甲酸真空回流焊作为一种创新的焊接技术,通过其在高真空环境下的焊接能力,极大地提高了焊接质量和生产效率,为制造业的发展提供了强有力的支持。随着技术的不断进步,它的应用范围还将不断扩大,为更多领域的技术创新和产业升级提供助力。